A confiabilidade dos seus equipamentos industriais depende de muito mais do que manutenção preventiva e rotinas operacionais. Existem falhas invisíveis, imperceptíveis a olho nu, que podem comprometer a integridade estrutural e o funcionamento de máquinas e componentes. É aí que entram os Ensaios Não Destrutivos (ENDs), verdadeiros guardiões silenciosos da integridade operacional.

Neste artigo, vamos explorar cinco tipos de falhas que só os ENDs conseguem identificar com precisão. Se você trabalha com inspeção, manutenção, ou é responsável pela integridade de estruturas e ativos industriais no Brasil, esta leitura é essencial para evitar riscos, aumentar a vida útil dos equipamentos e garantir a segurança operacional.

Principais Falhas Invisíveis Detectadas pelos ENDs e seus Impactos na Indústria

| Tipo de Falha Invisível | Descrição | Risco para os Equipamentos | ENDs Indicados para Detecção | Benefícios da Detecção Precoce |

|---|---|---|---|---|

| Trincas por Fadiga | Pequenas fissuras causadas por esforços repetitivos | Falha estrutural súbita, perda de integridade | Ultrassom (UT), Eddy Current (ET), Radiografia | Evita colapsos, reduz paradas não planejadas |

| Corrosão Interna e Sob Revestimento | Desgaste invisível abaixo da superfície | Perda de espessura, vazamentos | Ultrassom Phased Array (PAUT), IRIS | Aumenta vida útil, previne falhas catastróficas |

| Inclusões e Defeitos de Fabricação | Impurezas ou falhas internas no material | Fragilização e falhas prematuras | Radiografia, Ultrassom | Garantia de qualidade, evita substituições precoces |

| Delaminação e Descolamento | Separação entre camadas ou revestimentos | Perda de resistência mecânica | Ultrassom, Termografia | Melhora a confiabilidade estrutural |

| Falhas em Soldas | Trincas, porosidade ou falta de fusão em juntas soldadas | Vazamentos, rompimentos | Ultrassom, Líquidos Penetrantes, Partículas Magnéticas | Segurança e conformidade normativa |

1.Trincas Internas: O Inimigo Oculto Que Pode Causar Colapsos

Você sabia que uma trinca interna pode evoluir silenciosamente para uma fratura catastrófica, sem apresentar nenhum sinal visível na superfície? Essa é uma das falhas mais perigosas e, infelizmente, também uma das mais comuns em ambientes industriais. Ela progride de forma silenciosa, sem causar deformações visíveis ou vazamentos imediatos. Em setores críticos, como petroquímicas, plataformas offshore e usinas hidrelétricas no Brasil, o risco é ainda maior devido às variações constantes de carga e ambientes agressivos.

Principais causas dessas falhas incluem:

- Fadiga do material, provocada por ciclos térmicos ou mecânicos repetitivos.

- Defeitos de fabricação ou soldagem, que geram pontos frágeis na estrutura.

- Sobrecarga operacional, que pode acelerar a propagação da trinca.

Os Ensaios Não Destrutivos (ENDs) mais indicados para a detecção dessas trincas internas são:

Radiografia Industrial (RT): ideal para detectar trincas profundas e complexas em soldas e materiais de grande espessura.

Ultrassom (UT): utiliza ondas sonoras de alta frequência para identificar descontinuidades internas com alta precisão.

Detectar essas falhas precocemente é fundamental para garantir a segurança operacional, evitar paradas não planejadas e proteger vidas e ativos valiosos.

2. Corrosão Sob Isolamento (CUI): Atraente por Fora, Desgastado por Dentro

A Corrosão Sob Isolamento (CUI) é uma das falhas mais insidiosas e desafiadoras enfrentadas pelas indústrias, especialmente nos setores de óleo e gás, papel e celulose, e alimentício. A corrosão sob isolamento ocorre exatamente porque a camada de isolamento térmico ou acústico, que tem a função de proteger e conservar a temperatura dos equipamentos, acaba criando um ambiente fechado e muitas vezes úmido. Essa umidade fica retida entre a superfície metálica e o isolamento, favorecendo a formação de pontos de corrosão que são invisíveis a olho nu.

Como essa corrosão acontece sob essa camada protetora, ela não é detectada em inspeções visuais convencionais. Dessa forma, a deterioração pode progredir por longos períodos sem ser percebida, até que atinja um estágio crítico, causando danos estruturais sérios em componentes essenciais, como dutos, tanques e caldeiras, comprometendo a integridade e a segurança das operações industriais.

Fatores que agravam a Corrosão Sob Isolamento (CUI):

- Alta umidade relativa do ar, especialmente em regiões costeiras ou ambientes com clima úmido, que acelera significativamente os processos corrosivos.

- Falta de inspeções regulares utilizando Ensaios Não Destrutivos (ENDs) adequados, o que dificulta a detecção precoce da corrosão.

- Aplicação inadequada das mantas isolantes ou falhas na instalação do isolamento, que favorecem a retenção de umidade e criam condições ideais para o desenvolvimento da corrosão sob a superfície.

Quais ENDs são indicados para identificar a CUI?

- Ultrassom por Correntes Parasitas (EC): ideal para inspeção em áreas de difícil acesso, garantindo detecção precisa.

- Ultrassom Phased Array (PAUT): permite inspeção detalhada e precisa em áreas com difícil acesso, identificando corrosão e perda de espessura sob o isolamento.

- Ultrassom Convencional (UT): eficaz para medir a espessura do material e identificar pontos de corrosão em tubulações e equipamentos isolados.

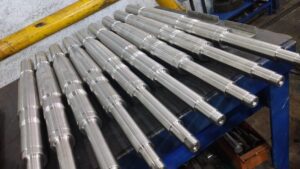

3. Inclusões e Segregações em Fundidos: Defeitos de Nascimento

Você sabia que alguns defeitos já estão presentes desde a fabricação da peça? Esses defeitos são chamados de defeitos inerentes ao processo de fabricação e podem comprometer a qualidade e a performance dos componentes industriais desde o início. Um exemplo comum são as inclusões não metálicas, que são partículas estranhas, como óxidos, escórias ou outros materiais não fundidos, incorporadas dentro do metal durante o processo de fundição. Essas inclusões criam pontos fracos internos que reduzem a resistência e a durabilidade da peça.

Outro defeito frequente são as bolhas de gás, formadas quando gases ficam presos no metal líquido durante a solidificação, criando porosidade. Essas bolhas podem se agrupar, formando vazios que enfraquecem a estrutura do material, tornando-o mais suscetível a fraturas.

Além disso, as segregações ocorrem quando diferentes elementos químicos do metal se distribuem de forma desigual durante o resfriamento. Essa heterogeneidade pode gerar regiões com propriedades mecânicas inferiores, aumentando o risco de falhas, especialmente em componentes submetidos a esforços repetidos ou cargas elevadas.

ENDs mais indicados para detectar essas falhas:

Radiografia Industrial (RT): excelente para identificar bolhas, inclusões e outros defeitos internos.

Ultrassom (UT): capaz de revelar variações na homogeneidade do material, detectando descontinuidades internas.

- Líquido Penetrante (LP): usado complementarmente para identificar trincas superficiais que possam estar associadas a esses defeitos.

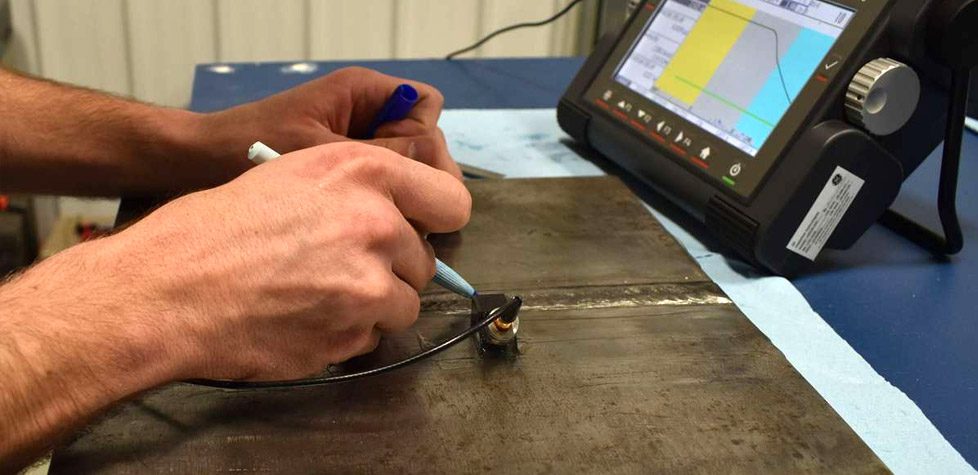

4. Falhas em Soldas: Onde Tudo Pode Dar Errado

Soldas mal executadas são verdadeiras armadilhas ocultas no mundo industrial. Muitas vezes, a superfície apresenta uma aparência impecável, cordão liso, uniforme, sem respingos ou descontinuidades visíveis. Essa “beleza superficial”, no entanto, pode mascarar falhas internas graves, que evoluem silenciosamente até se manifestarem como quebras, vazamentos ou até colapsos estruturais.

Esses defeitos ocultos podem surgir por diversos fatores, como má preparação da junta, parâmetros incorretos de soldagem, materiais contaminados ou ausência de controle de qualidade durante o processo. Mesmo pequenas falhas internas podem se expandir sob condições operacionais severas, como pressão elevada, ciclos térmicos repetitivos ou vibração constante, comprometendo drasticamente a confiabilidade e a segurança do equipamento.

ENDs Essenciais para Avaliação de Soldas

A inspeção de soldas exige métodos confiáveis e de alta precisão. Os principais Ensaios Não Destrutivos utilizados são:

Partículas Magnéticas (PM): Ideal para identificar trincas superficiais em materiais ferromagnéticos com rapidez e eficácia.

TOFD (Time of Flight Diffraction): Técnica ultrassônica de alta resolução, indicada para detectar trincas internas com excelente precisão e reprodutibilidade.

Phased Array Ultrassônico (PAUT): Permite gerar imagens em alta definição da geometria da solda, fornecendo uma visualização 3D detalhada das descontinuidades internas.

5. Corrosão Intergranular: A Inimiga Oculta dos Aços Inoxidáveis

Apesar de sua alta resistência à oxidação e à corrosão geral, os aços inoxidáveis não estão isentos de falhas estruturais, principalmente quando expostos a condições críticas de temperatura, como ocorre durante processos de soldagem, tratamentos térmicos ou em ambientes operacionais severos. Um dos mecanismos de falha mais perigosos e difíceis de identificar a olho nu é a corrosão intergranular (CIG).

Essa forma de corrosão ocorre quando há precipitação de carbonetos de cromo nos contornos dos grãos metálicos, especialmente entre 500 °C e 850 °C. Esse fenômeno cria zonas empobrecidas em cromo, um elemento fundamental para a resistência à corrosão dos inoxidáveis. Como resultado, a peça passa a corroer de dentro para fora, começando entre os grãos e mantendo a superfície visualmente intacta até que o dano já esteja crítico.

Essa falha é particularmente comum em:

Tubulações industriais expostas a altas temperaturas.

Componentes soldados sem tratamento térmico posterior.

Equipamentos em refinarias, plantas químicas e petroquímicas.

E o mais grave: por não apresentar sinais visuais aparentes em sua fase inicial, a corrosão intergranular pode progredir silenciosamente, resultando em vazamentos, rupturas e colapsos estruturais inesperados. Por isso, sua detecção depende fortemente de técnicas de Ensaios Não Destrutivos (ENDs) especializadas e criteriosas.

ENDs recomendados para detectar a corrosão intergranular:

- Ultrassom (UT): Com sondas específicas, pode identificar zonas com perda de coesão entre os grãos.

- Ensaio por Líquido Penetrante (LP): Em soldas, revela trincas superficiais resultantes da fragilização intergranular.

Conclusão: Proteja Seus Ativos com Quem É Especialista

Como vimos ao longo deste conteúdo, muitas das falhas mais críticas nos equipamentos industriais são completamente invisíveis a olho nu, até que se transformem em problemas sérios, com alto custo de reparo ou risco operacional. Trincas internas, corrosão intergranular, defeitos de solda, falhas em peças fundidas e corrosão sob isolamento são exemplos de ameaças silenciosas que só os Ensaios Não Destrutivos (ENDs) conseguem identificar com precisão e antecipação.

Nesse cenário, técnicas avançadas como TOFD, Phased Array, Ultrassom Convencional e Radiografia Industrial tornam-se ferramentas essenciais para garantir a integridade, segurança e confiabilidade de ativos industriais, seja na manutenção preditiva, na fabricação ou em operações contínuas.

Na Brasil Inspect, somos especialistas em detectar o invisível. Utilizamos os mais avançados recursos de ENDs para garantir que seus equipamentos operem com desempenho máximo e segurança total. Com atuação em todo o Brasil, atendemos os mais diversos setores industriais com excelência técnica, precisão nos diagnósticos e soluções sob medida para cada cliente.

Fale Com Nossos Consultores

Converse com especialistas dedicados para soluções personalizadas às suas necessidades industriais.

Como nos contratar

Contato

Entre em contato conosco por email, chat ou telefone ou preenchendo o formulário de contato em nosso site.

(19) 3884-9960

comercial@brasilinspect.com.br

Análise

Nossa equipe irá analisar suas necessidades e fornecer um orçamento personalizado

Inspeção

Agendaremos uma visita ao local para realizar a inspeção

Resultado

Após a conclusão da inspeção, você receberá um relatório detalhado com os resultados.